EXTRACCIÓN Y SEPARACIÓN DE NIOBIO Y TANTALIO

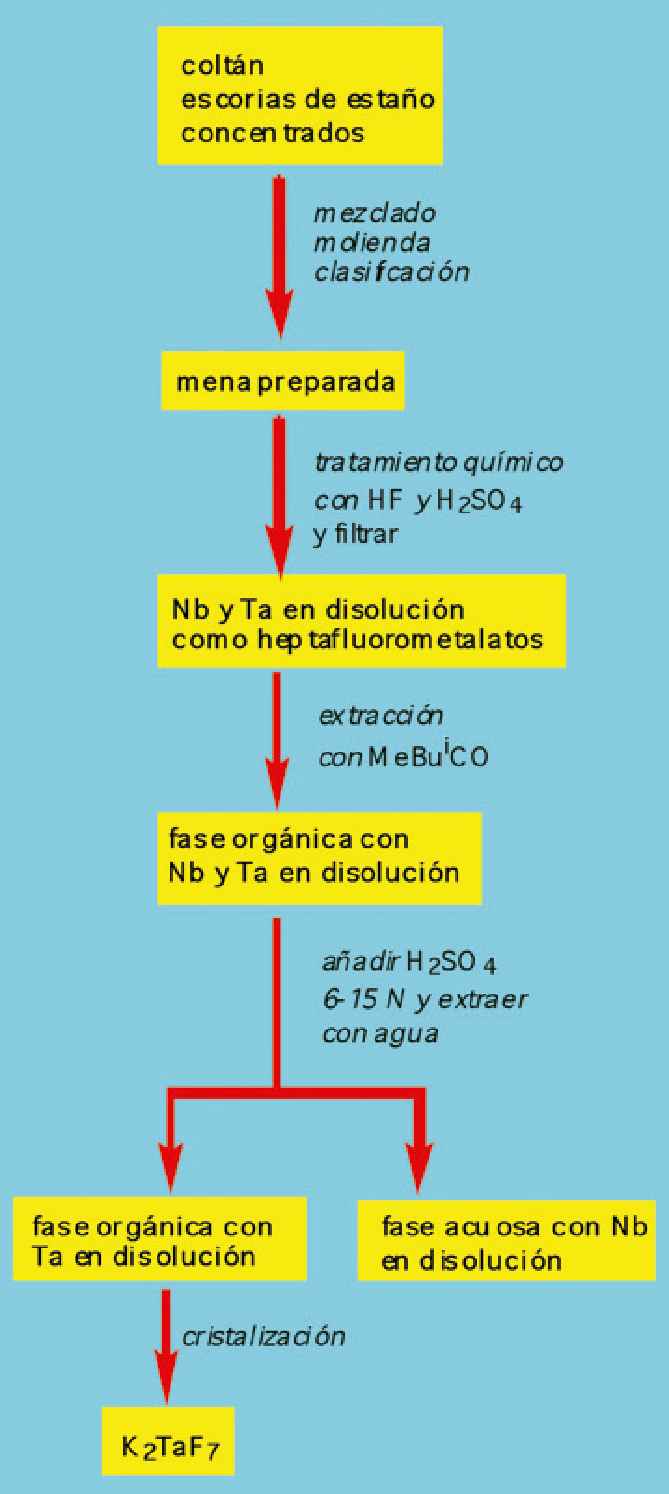

La separación industrial de niobio y tantalio se consiguió aplicando métodos de cristalización fraccionada de los haptafluorometalatos de potasio (proceso Marignac) o por fluorotantalato añadiendo pequeñas cantidades de MeiBuCO a la fase acuosa.

Finalmente, la sal de tantalio se extrae de la fase orgánica con agua o disolución acuosa diluida de fluoruro amónico. El rendimiento del proceso puede superar el 95% y puede conseguirse una sal de tantalio con una pureza del 99,9% mediante sofisticados métodos de optimización y control del proceso.

Aunque en la literatura científica se han citado otros medios de extracción, en la industria solamente se han utilizado la ya citada metilisobutilcetona, el fosfato de tributilo (Bu3PO4) y el óxido de tri-n-octilfosfina [(n-C8H17)3PO].

Figura 1. Extracción y separación de tantalio y niobio con metilisobutilcetona (MeiBuCO).

OBTENCIÓN DE TANTALIO METÁLICO

Los únicos métodos de preparación de tantalio metálico de importancia comercial son la reducción electroquímica del óxido de tantalio (Ta2O5) y la reducción química del K2TaF7 con sodio.

Sin embargo, el tantalio producido por el primer método no tenía la calidad suficiente para su principal aplicación a partir de la década de los noventa, los condensadores de tantalio.

Casi todo el tantalio producido en la actualidad se basa en la reducción de K2TaF7 con sodio metálico.

A escala comercial, el método fue primero utilizado por Siemens & Halske AG, Berlín, a principios del siglo veinte.

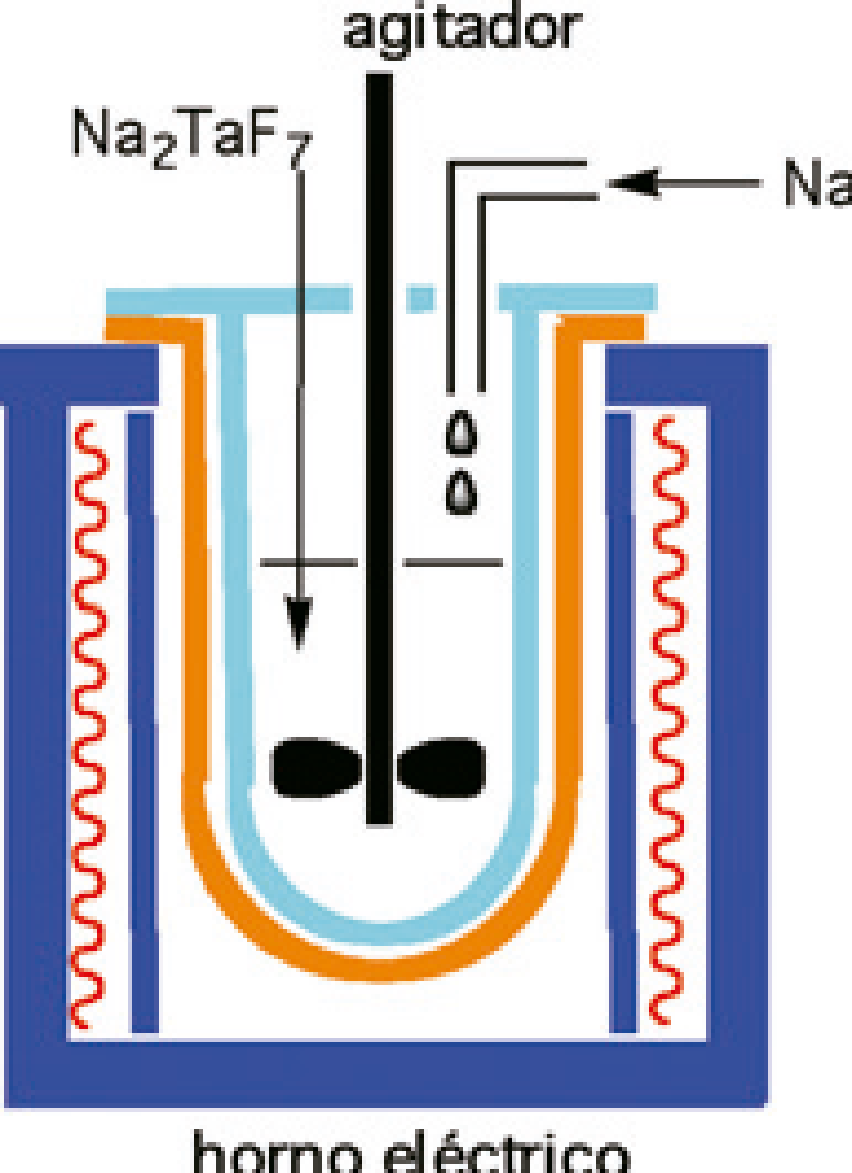

Desde entonces, y debido a la gran demanda de tantalio en polvo de alta calidad para los condensadores, el método se ha ido mejorando paulatinamente hasta la puesta a punto del reactor representado esquemáticamente en la Fig. 3.

El reactor suele tener 1 m de diámetro y está cubierto con una tapa provista con un agitador.

El reactor con su carga (K2TaF7 junto con alguna sal diluyente, como puede ser KF) se introduce en un horno eléctrico y se calienta a una temperatura suficiente para conseguir la fusión de las sales (generalmente, por debajo de 1000ºC), y, a continuación, se inyecta sodio metálico fundido en la retorta.

Es imprescindible un fino control de las variables que afectan al proceso (temperatura de reducción, tipo y concentración de diluyente, velocidad de adición del sodio y eficiencia de la agitación), porque la calidad del producto final depende de ellas.

Por ejemplo, una temperatura de reducción elevada favorece la calidad química del tantalio, pero disminuye el área superficial del polvo de tántalo.

La masa de reacción se enfría y se extrae de la retorta, se tritura y se lixivia, primero con un ácido mineral diluido y después con agua, para separar el polvo de tantalio de otras sales.

Tras someterlo a un proceso de secado y clasificación, este polvo metálico primario ya está listo para procesarlo y convertirlo en láminas, varillas, alambres o polvo de calidad para los condensadores.

Figura 2. Esquema del horno eléctrico utilizado en la fabricación de tantalio metálico.

APLICACIONES DEL TANTALIO

En la Tabla 1 se dan algunas propiedades físicas del tantalio metálico.

Es un metal denso con una temperatura de fusión muy alta (de hecho, su primer uso comercial fue como filamento en las lámparas de incandescencia, aunque pronto fue reemplazado por el wolframio) y buen conductor de la electricidad.

Pero sus principales aplicaciones derivan de su excelente resistencia a la corrosión química, debido a que se recubre de una capa adherente de óxido (Ta2O5) que actúa de protectora de la superficie metálica.

Por debajo de 200 ºC no es atacado por los ácidos minerales ni por el agua regia, y es también inerte a la mayoría de los compuestos orgánicos.

Solamente el ácido fluorhídrico o disoluciones ácidas que contienen fluoruro pueden destruir la capa protectora del óxido con la consiguiente corrosión del metal.

Tabla 1. Propiedades físicas del tantalio metálico.

-

Punto de fusión / ºC

2.980,00

Punto de ebullición / ºC

5.534,00

Entalpía de fusión /kJ mol-1

24,70

Entalpía de vaporización / kJ mol-1

758,20

Entalpía de atomización / kJ mol-1

78 2,00

Densidad (a 20 ºC) / g cm-3

16,65

Resistividad eléctrica / ohmio cm

12,40

Por las razones expuestas, el tantalio se utiliza en la industria química para la fabricación de recipientes de reacción e intercambiadores de calor en ambientes corrosivos.

Se utiliza, asimismo, con fines médicos: en suturas, tornillos para los huesos, alambres para cartílagos, mallas para la reconstrucción de la pared abdominal en operaciones de hernias, implantes dentales, etc.

En estas aplicaciones, además de la inercia química del metal, juega un papel importante su compatibilidad.

En la década de los noventa se produce un aumento espectacular de la demanda de tantalio.

Casi el 80 por ciento de la producción mundial está orientada a la manufactura de condensadores sólidos de tantalio para su utilización en dispositivos electrónicos.

CONDENSADORES DE TANTALIO

En la fabricación de los condensadores de tantalio, el polvo de tantalio se comprime en pastillas de unos cientos de miligramos, que, a continuación, se sinterizan a vacío a temperaturas por encima de 1300 ºC hasta obtener un material compacto poroso.

El paso siguiente consiste en la anodización de la pastilla haciéndola actuar de ánodo en una celda de electrólisis con una disolución acuosa diluida de ácido fosfórico como electrolito.

Se forma así una película de óxido de tantalio anódico en la superficie del tantalio, cuyo espesor es proporcional al voltaje aplicado.

Esta capa superficial de óxido es un excelente aislante eléctrico y actúa de dieléctrico en la configuración conductor-dieléctrico-conductor típica de un condensador.

Un conductor es el tantalio y el otro es el dióxido de manganeso (MnO2), un semiconductor que se deposita en la superficie anódica del óxido de tantalio por pirólisis de nitrato de manganeso.

La terminal anódica se construye con hilo de tantalio.

El conjunto se encapsula resultando una configuración miniaturizada como la representada en la Fig. 3 (u otra variante de ella apropiada al uso al que se destine).

Los condensadores de tantalio tienen una capacitación volumétrica tan alta que son ideales para su utilización en sistemas electrónicos miniaturizados como los teléfonos móviles, las cámaras de video manuales o los ordenadores personales.

Además, son muy estables a las variaciones de la temperatura, lo que explica su utilización en entornos tan severos como el compartimento de los motores de los automóviles.

Su gran fiabilidad determina también que sean los condensadores preferidos en aplicaciones tan críticas como en componentes electrónicos de ingenios aeroespaciales, marcadores de pasos o equipos de seguridad.

Figura 3. Representación esquemática de un condensador tipo chip de tantalio.

CONCLUSIÓN

La demanda industrial de condensadores de tantalio miniaturizados ha determinado el resurgimiento de la metalurgia extractora del tantalio y la puesta punto de métodos de separación niobio-tantalio basados en la extracción con disolventes orgánicos como la butilisobutilcetona.

La reducción a tantalio metálico al estado de polvo de la calidad exigida en los condensadores de tantalio se consigue mediante reducción de K2TaF7 con sodio metálico en un horno eléctrico, en unas condiciones específicas y con un control muy fino de las variables que afectan al proceso.

Los condensadores de tantalio son muy estables a las variaciones de temperatura y presentan una gran fiabilidad incluso en ambientes severos.